Der bisherige Aufbau war leider doch nicht ganz hinreichend. Es hat einmal geklappt aber generell ist die Zeit die man zum Gießen benötigt zu groß (Entnahme->Guss) und der Temperaturverlust an die Umgebungstemperatur ebenfalls.

Ich habe jetzt eine neue Methode entwickelt um das zu umgehen.

Und zwar kam mir dazu der Gedanke (ähnlich dem Quick Cast MMD System) die Form direkt mit dem Schmelzbehälter zu verbinden.

Dabei entsteht beim Ausbrennen des Modells, direkt über dem Modell eine Hohlkammer in welcher das Gussmaterial erhitzt werden kann.

Hier sieht man das 3D gedruckte Positiv. Unten befindet sich die Schmelzkammer, darüber der Gusskanal und oben die Positiv-Form des jeweiligen Teils.

Dadurch spart man sich Zeit beim gießen, da die Küvette nur noch umgekippt werden muss und reduziert den Temperaturverlust, da der Gusstiegel als auch die Form durch den Gips und die Küvette geschützt sind.

Der Ausgang ist hier noch ein wenig zu klein geraten, darf auch eine Nummer größer sein

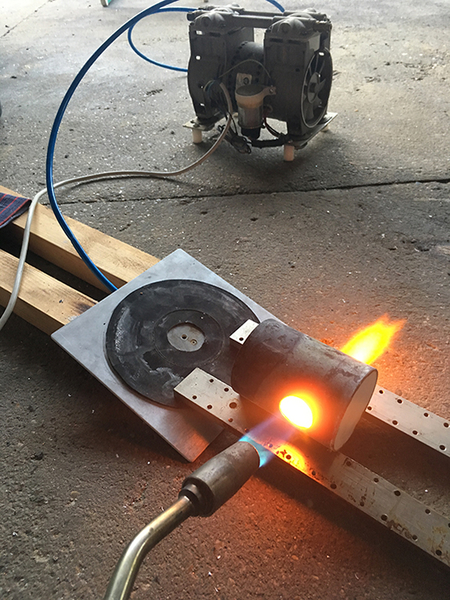

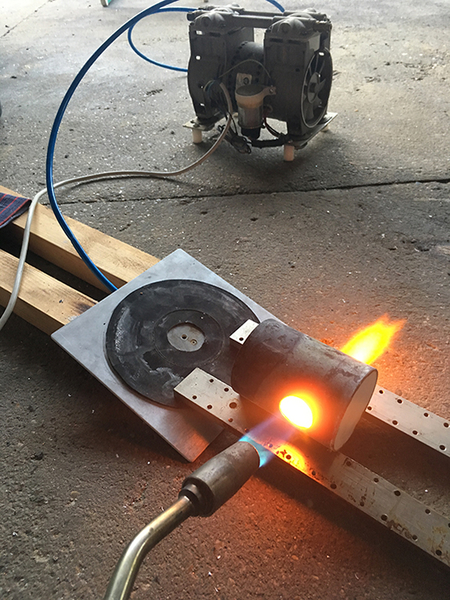

Ein Bild vom Schmelzvorgang, links die Vakuum-Platte. Die Küvette wurde mit den zwei Metallstangen gegen wegdrehen gesichert. Eine eckige Küvette wäre hier sicher schlauer.

Man muss aufpassen, dass beim Schmelzen nicht vom Gips "abbricht" und in das Schmelzgut gelangt. Bei meinen zwei Versuchen war das aber noch kein Problem.

Die Küvette muss dazu angepasst und mit zwei größeren Bohrungen versehen werden. Diese kann man mit einem einfachen Stufenbohrer gut herstellen.

Beim ersten Versuch wurde es nur ein Ring, also noch einmal das ganze:

Bin mit den Ergebnissen und der Oberflächenqualität jetzt sehr zufrieden - ohne natürlich die Arbeit der Profis zu kennen wie sowas "richtig" aussehen sollte

Vielleicht hilft das ja dem einen oder anderen weiter.

Viele Grüße

Friedrich